Bagian 3

Perlakuan terhadap hasil pengelasan, pemotongan besi, dan ketidaksempurnaan permukaan

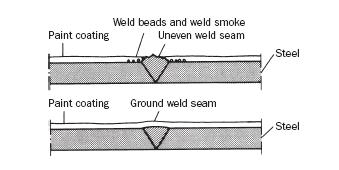

Ketika besi dilas atau dipotong, biasanya meninggalkan kondisi yang tidak memungkinkan untuk dilakukan pengecatan. Kondisi ini memerlukan perlakuan khusus selain blasting.

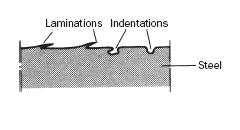

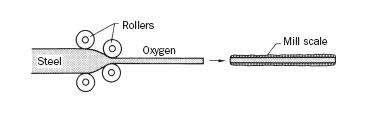

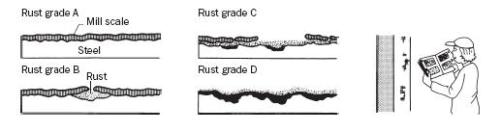

ISO 8501-3 “Preparation grades of welds, cut edges and other areas with surface imperfection” memaparkan bermacam tipe dari ketidaksempurnaan permukaan besi dengan menggunakan ilustrasi gambar.

Terdapat 3 (tiga) tingkat perlakuan untuk membuat permukaan besi memungkinkan dilakukan pengecatan, yaitu:

Preparation Grade Corrosivity Category

P1 C1 dan C2

P2 C3 dan C4

P3 C5I dan C5M

Standard Perlakuan Permukaan untuk Water Jetting

Untuk Water Jetting diatur dalam Standard ISO 8501-4 “Preparation Grades of Coated and Uncoated Steel Substrates after removal of Rust and Previous Coating by High Pressure Water Jetting“. Terdapat 6 (enam) kondisi permukaan yang didefinisikan di dalam standard ini. 5 (lima) diperuntukan pada permukaan yang sudah di bersihkan dengan cara di-blasting dan dicat dengan menggunakan sistem cat pelindung. 1 (satu) kondisi lagi merupakan permukaan besi yang sudah dibersihkan dengan blasting dan dicat dengan menggunakan coating Iron Oxide Primer untuk sebelum Pabrikasi.

Terdapat 3 (Tiga) tingkatan perlakuan yang diberikan oleh ISO 8501-4, yaitu:

Pembersihan secara Kimia

Seperti dijelaskan sebelumnya, sebuah factor yang penting yang berhubungan dengan ketahanan permukaan besi bebas dari pencemar atau contaminant sebelum pengecatan dilakukan.

Sebuah Standard International yang mengatur soal pembersihan secara kimia yaitu ISO 8502.

… to be continued to:

Field Test for Soluble Iron Corrosion Products.

© Tulisan ini disarikan dari sebuah buku berjudul Corrosion protection, pada bab 13 yang berjudul Inspection Methods and Equipment yang di unduh dari www.hempel.com. Penulis hanya berusaha menterjemahkan dan meringkas. Apabila terdapat kesalahan, mohon koreksinya.

Perlakuan terhadap hasil pengelasan, pemotongan besi, dan ketidaksempurnaan permukaan

Ketika besi dilas atau dipotong, biasanya meninggalkan kondisi yang tidak memungkinkan untuk dilakukan pengecatan. Kondisi ini memerlukan perlakuan khusus selain blasting.

ISO 8501-3 “Preparation grades of welds, cut edges and other areas with surface imperfection” memaparkan bermacam tipe dari ketidaksempurnaan permukaan besi dengan menggunakan ilustrasi gambar.

Terdapat 3 (tiga) tingkat perlakuan untuk membuat permukaan besi memungkinkan dilakukan pengecatan, yaitu:

- P1 Perlakuan ringan (Light Preparation)

- P2 Perlakuan menyeluruh (Thorough Preparation)

- P3 Perlakuan sangat menyeluruh (Very Thorough Preparation)

Preparation Grade Corrosivity Category

P1 C1 dan C2

P2 C3 dan C4

P3 C5I dan C5M

Standard Perlakuan Permukaan untuk Water Jetting

Untuk Water Jetting diatur dalam Standard ISO 8501-4 “Preparation Grades of Coated and Uncoated Steel Substrates after removal of Rust and Previous Coating by High Pressure Water Jetting“. Terdapat 6 (enam) kondisi permukaan yang didefinisikan di dalam standard ini. 5 (lima) diperuntukan pada permukaan yang sudah di bersihkan dengan cara di-blasting dan dicat dengan menggunakan sistem cat pelindung. 1 (satu) kondisi lagi merupakan permukaan besi yang sudah dibersihkan dengan blasting dan dicat dengan menggunakan coating Iron Oxide Primer untuk sebelum Pabrikasi.

Terdapat 3 (Tiga) tingkatan perlakuan yang diberikan oleh ISO 8501-4, yaitu:

- Wa 1 ~ Light High Pressure Water Jetting

- Wa 2 ~ Thorough High Pressure Water Jetting

- Wa 2½ ~ Very Thorough High Pressure Water Jetting

Pembersihan secara Kimia

Seperti dijelaskan sebelumnya, sebuah factor yang penting yang berhubungan dengan ketahanan permukaan besi bebas dari pencemar atau contaminant sebelum pengecatan dilakukan.

Sebuah Standard International yang mengatur soal pembersihan secara kimia yaitu ISO 8502.

… to be continued to:

Field Test for Soluble Iron Corrosion Products.

© Tulisan ini disarikan dari sebuah buku berjudul Corrosion protection, pada bab 13 yang berjudul Inspection Methods and Equipment yang di unduh dari www.hempel.com. Penulis hanya berusaha menterjemahkan dan meringkas. Apabila terdapat kesalahan, mohon koreksinya.